咨询热线

188-2689-7971当涂料本身选对后,大多数人会认为万事大吉。然而,真正的挑战往往出现在施工的刷子之上和维护的决策之间。以下是几个最典型且代价高昂的认知盲区:

盲区一:膜厚管理的“哲学”——均匀远比平均值重要

普遍认知:“总干膜厚度达到设计值就行了。”

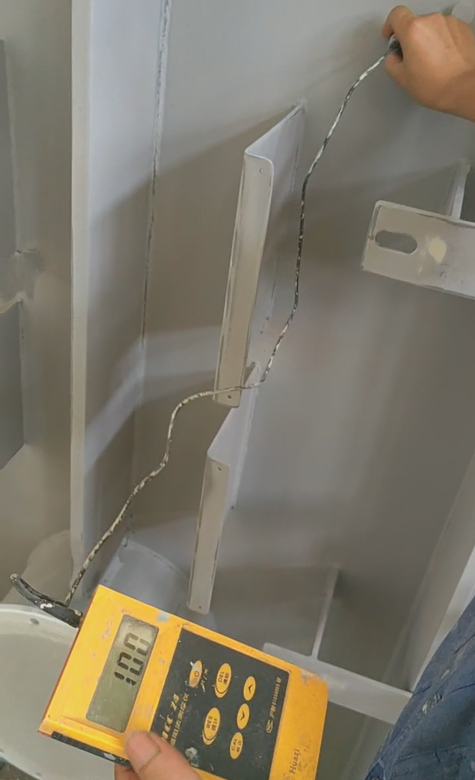

真实盲区:只关注平均膜厚,而忽视了膜厚分布的极度不均匀。在钢材的尖角、边缘、焊缝、铆钉和螺栓等部位,由于“趋边效应”,涂料会自然收缩流动,导致这些最需要保护的地方涂层最薄。

专业解读:腐蚀永远从最薄弱的环节开始。一个300微米的涂层,如果边缘处只有50微米,那么腐蚀会率先从这里击穿,并迅速向涂层下蔓延。

国际通行的 “90-10”原则(或“80-20”)才是科学的膜厚管理标准:即90%的测点不低于规定膜厚,允许10%的测点不低于规定膜厚的90%。这强制要求了对薄弱区域的关注。

解决方案:在喷涂大面涂层前,必须对所有这些“薄弱点”进行预涂装,即用刷子或辊筒先行涂覆,确保边角、焊缝等处的涂层厚度。

盲区二:涂装间隔的“时间窗口”——两个无法挽回的错误

普遍认知:“上一道漆干了就可以喷下一道。”

真实盲区:忽视了涂料有两种致命的“时间窗口”——最短重涂间隔和最长重涂间隔。

• 短于最短间隔:在底漆未充分固化(仅是表干)时喷涂下一道,溶剂会陷入 “内困” 状态,导致漆膜软、起泡、针孔,甚至永久性粘软。

• 长于最长间隔:超过了涂料厂家规定的最大时间再喷涂下一道,此时漆膜表面已经过度固化、过于光滑,层与层之间无法形成良好的化学键合,附着力严重下降。

专业解读:超过最长重涂间隔后,简单的清洁往往不足以解决问题,必须对原有漆膜进行拉毛处理(如轻度扫砂打磨),创造出新的锚纹结构。这是一个费时费钱的补救措施。

解决方案:严格遵循涂料产品说明书中的间隔时间规定,并考虑环境温湿度的影响(温度越低,间隔时间越长)。

盲区三:环境条件的“隐形操控”——不止是温湿度

普遍认知:“只要不下雨,就能施工。”

真实盲区:只关注天气预报,却忽略了更微观的现场环境条件。

基材温度:一个常见的错误是只测量气温,而忽略被太阳直射的钢板表面温度。钢板温度可能比气温高20-30℃,这会导致涂料溶剂瞬间挥发,产生干喷、橘皮、针孔等缺陷。

露点:当基材温度低于环境的露点温度时,会在钢材表面形成肉眼难以察觉的冷凝水。在其上涂装,相当于将涂料涂在一层水上,必然导致涂层起泡和脱落。

专业解读:施工时必须确保基材温度高于露点温度至少3℃,这是一个铁律。

解决方案:使用专业的“露点计算尺”或温湿度计来实时监测和计算,并在一天中不同时段关注基材温度的变化。

盲区四:维修保养的“打补丁”陷阱

普遍认知:“哪里锈了刷哪里。”

真实盲区:对局部锈蚀进行简单的、无表面处理的覆盖,这种“打补丁”式的维修,其危害甚至大于不维修。它掩盖了内部的持续腐蚀,给人一种虚假的安全感。新旧涂层的搭接处是新的薄弱环节,腐蚀会从这里更快地蔓延。

专业解读:有效的维修必须遵循 “损伤界定-表面处理-梯度搭接” 的原则。

解决方案:

损伤界定:明确腐蚀区域的边界,并向外扩展一定范围作为维修区。

表面处理:必须将维修区的涂层和锈蚀物彻底清除至牢固的基材(如达到St3级),并对周围良好的旧涂层进行拉毛清洁。

梯度搭接:维修时,新涂层应分层次、呈斜坡状覆盖到旧涂层上,形成一个平滑的过渡区,避免产生明显的台阶和薄弱边缘。

沟通热线:188-2689-7971

本文出自广东弘方涂料有限公司 http://www.h-f.cc 转载请注明地址